在电子元器件制造领域,磁环喷涂工艺的粘附力问题长期困扰行业。磁环作为电感、变压器等设备的核心部件,其表面绝缘涂层的粘附性直接影响产品耐高温性、抗腐蚀性和长期稳定性。然而喷涂不粘、涂层脱落等问题成为技术升级的瓶颈。江门市新会区新日旭电子材料有限公司凭借多年技术沉淀,研发出高性能绝缘涂层解决方案,直击行业痛点。 行业技术难点:为何磁环喷涂总不粘?

1. 材料兼容性不足:磁环多采用铁氧体、合金等材质,表面能低且孔隙率差异大,传统涂层材料难以形成有效化学键合。3. 环境耐受性不足:电子器件长期处于高温、高频振动等复杂工况,普通涂层易出现热膨胀系数不匹配导致的界面剥离。

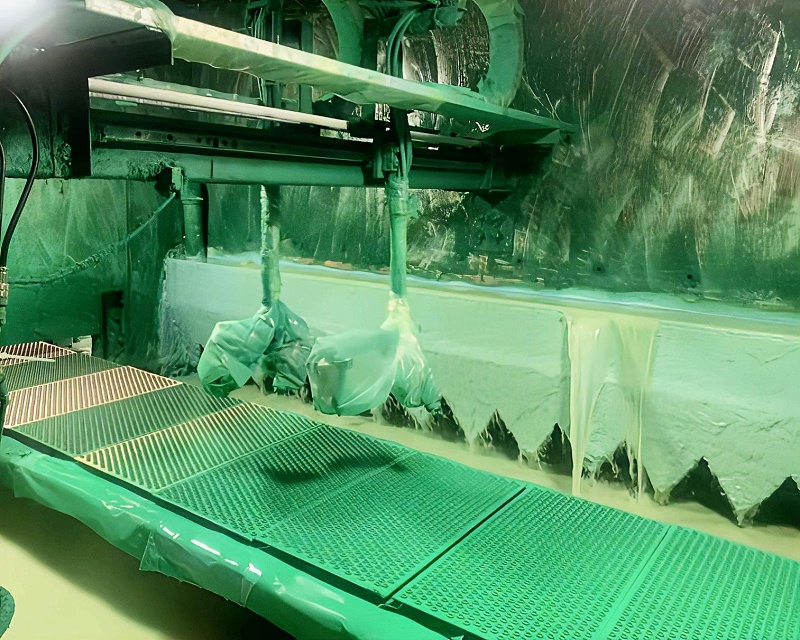

针对上述难点,江门市新会区新日旭电子材料有限公司以自主研发的高附着力绝缘涂层为核心,提出系统性解决方案:

1. 纳米级表面改性技术:新日旭涂层材料采用纳米硅溶胶与有机树脂复合体系,通过分子级渗透填补磁环表面微孔,同时引入极性官能团,显著提升涂层与基材的化学键结合力。实验数据显示,其粘附强度较传统涂层提升40%以上。

2. 宽温域固化工艺适配:产品支持80℃-200℃阶梯固化模式,精准匹配不同磁环材质的收缩特性,避免因热应力导致的涂层开裂。例如,针对铁氧体磁环优化的低温固化配方,可减少基材热损伤风险。

3. 多维环境防护性能:涂层通过UL认证,具备以下特性:- 耐高温性:长期耐受-40℃~200℃极端温度循环;

- 高频绝缘:介电强度>35kV/mm,满足5G高频场景需求;

- 耐化学腐蚀:通过盐雾测试1000小时无脱落,适配汽车电子严苛环境。

新日旭绝缘涂层已成功应用于新能源汽车电机、光伏逆变器等高端领域。例如,某头部企业采用该涂层后,磁环产品在湿热环境下的失效率从12%降至0.5%。其核心价值在于降本增效:单次喷涂合格率提升至98%,减少返工成本; 环保合规:水性配方符合RoHS/REACH标准;定制化服务:支持客户按磁环材质、应用场景定制涂层方案。

磁环喷涂的粘附难题本质是材料科学与工艺控制的综合挑战。江门市新会区新日旭电子材料有限公司通过创新涂层配方与工艺匹配,为行业提供了高可靠性解决方案。未来,随着电子设备小型化、高频化趋势加速,兼具强附着力与多功能防护的绝缘涂层,将成为产业链升级的关键推手。

全国服务热线

全国服务热线

微信扫一扫

咨询电话